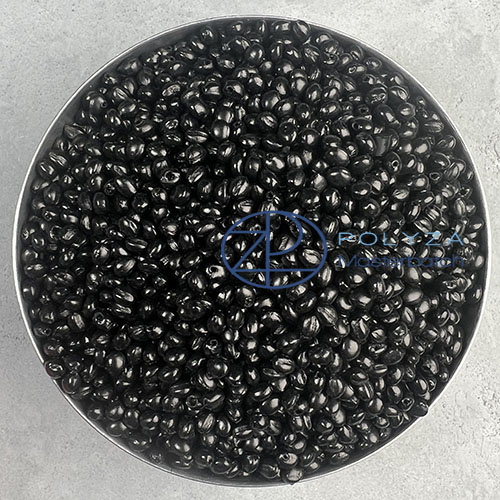

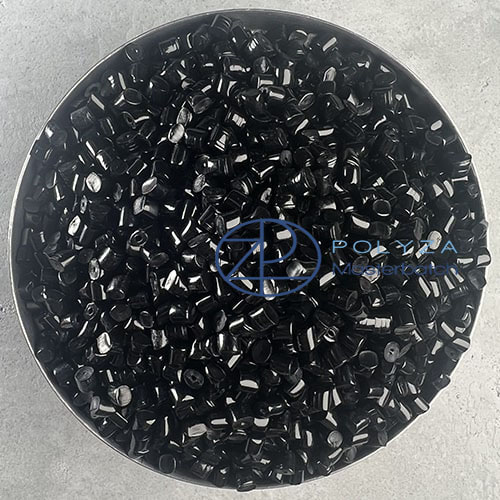

مستربچ مشکی

مستربچ مشکی بر پایه پلی اتیلن (HD)

40 درصد دوده

مستربچ مشکی بر پایه پلی اتیلن (HD)

35 درصد دوده /20 درصد کربنات

مستربچ مشکی بر پایه پلی اتیلن (LLD)

45 درصد دوده

مستربچ مشکی بر پایه پلی پروپیلن (PP)

متن سربرگ خود را وارد کنید

مستربچ مشکی بر پایه پلی اتیلن (LD)

35 درصد دوده

مستربچ مشکی (LD-LLD)

40 درصد دوده

مستربچ مشکی بر پایه پلی اتیلن (LD)

40 درصد دوده

مستربچ مشکی بر پایه پلی اتیلن (LD)

30 درصد دوده 45 درصد کربنات

مستربچ مشکی بر پایه ای بی اس (ABS)

مستربچ مشکی برای لفاف های نازک (PE)

مستربچ مشکی بر پایه پلی آمید(PA)

مستربچ مشکی براق سوپر نانو

مستربچ مشکی 35 درصد دوده

25 درصد کربنات

مستربچ مشکی

40 درصد دوده

مستربچ مشکی بر پایه ماتریس های ترموپلاست مختلف از جمله (PE-PS-PET-ABS-EVA-PA-PP) با درصد های استاندارد دوده در هر صنعت بر پایه دانش پلیمری تولید می گردد. و به دوسته تقسیم می شود:

- براق

- مات

از تاثیر گذارترین عوامل در تولید مستربچ می توان به عواملی از قبیل

- کنترل دما و آمپر

- استفاده از سازگار کننده دوده با پلیمر پایه

- استفاده از دیسپرس کننده مناسب

- استفاده از سیستم تولید با چند فیدر

مستربچ مرغوب از لحاظ ظاهری دارای ویژگی های ظاهری زیر است

- سطح براق

- سطح یکدست

- سطح مقطعی کاملا صاف و بدون تغییر شکل محل برش

کاربرد های مستربچ مشکی

- فیلم و لفاف های بسته بندی

- لوله و اتصالات نوار تیپ و اتصالات

- روکش انواع کابل

- قطعات تزریق

- فوم ها و محصولات اکستروژن

شیمی سطح دوده در مستربچ : عوامل شیمیایی یک دوده خوب

قابلیت جذب نور فرابنفش

پخش خوب در ماتریس پلیمری نظیر (PE,PP،PA،PC،PS،…)

جذب رطوبت کم

اندازه ذرات اولیه دوده، ساختار خوشه ها و ترکیب آن

اندازه ذرات اولیه به شدت عملکرد دوده را در ایجاد مقاومت در برابر نور فرابنفش کنترل مینماید

ساختار خوشه ها

ذرات اولیه دوده ها با آرایش های متفاوت در کنار هم ساختارهای خوشه ای تشکیل میدهند اهمیت آنها بر خواص دوده به عوامل زیر بستگی دارد :

1) شکل خوشه ها

2) اندازه

3) درصد حفره و فضاهای خالی آن ها

ساختار خوشه ها به نحوه پخش دوده در محصول نهایی اثر گذار است و پخش نامناسب موجب عوامل زیر میشود:

1) کاهش عملکرد مقاومت در برابر نور فرابنفش

2) تضعیف خواص مکانیکی و سطحی

عواملی که باعث مقاومت نوری محصولات پلاستیکی می شود

- SC arenger های رادیکال های آزاد: واکنش اکسایش (تخریب در حضور اکسیژن ) را متوقف می کند

- Quencher (فرد نشاننده): انرژی فرابنفش را جذب و به صورت سایر انرژی ها مثل گرما و فلوئورنت آزاد می کنند

- جاذب های نور خورشید

- بازتاب کننده های نور خورشید

(دوده هر 4 عامل را به طور همزمان در بر می گیرد.)